Poligras Tokyo GT

With the new Poligras Tokyo GT hockey turf, Polytan is bringing to the market the first synthetic turf which features filaments partly made from renewable raw materials. I‘m greenTM bio polyethylene is the plastic that has the same product properties as our conventional polyethylene, but is made from sustainably grown sugar cane. Polytan adds the dimension of sustainability to the outstanding playing properties of its proven PE monofilament fibres. Implemented in a turf that is at least as effective as our previous premium products.

I'M GREEN POLYETHYLENE

QUICK AND PRECISE – COOL AND COLOUR-STABLE

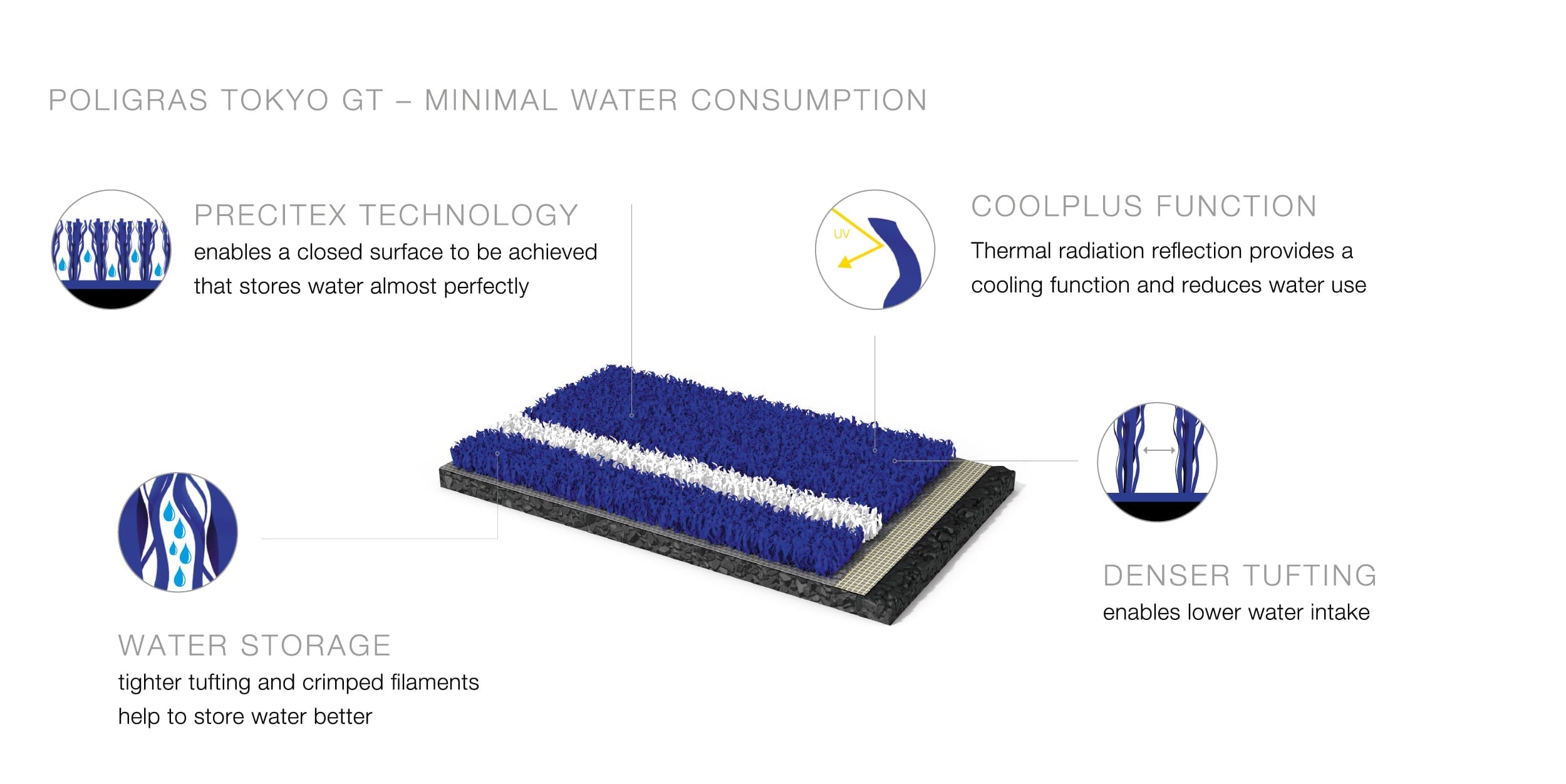

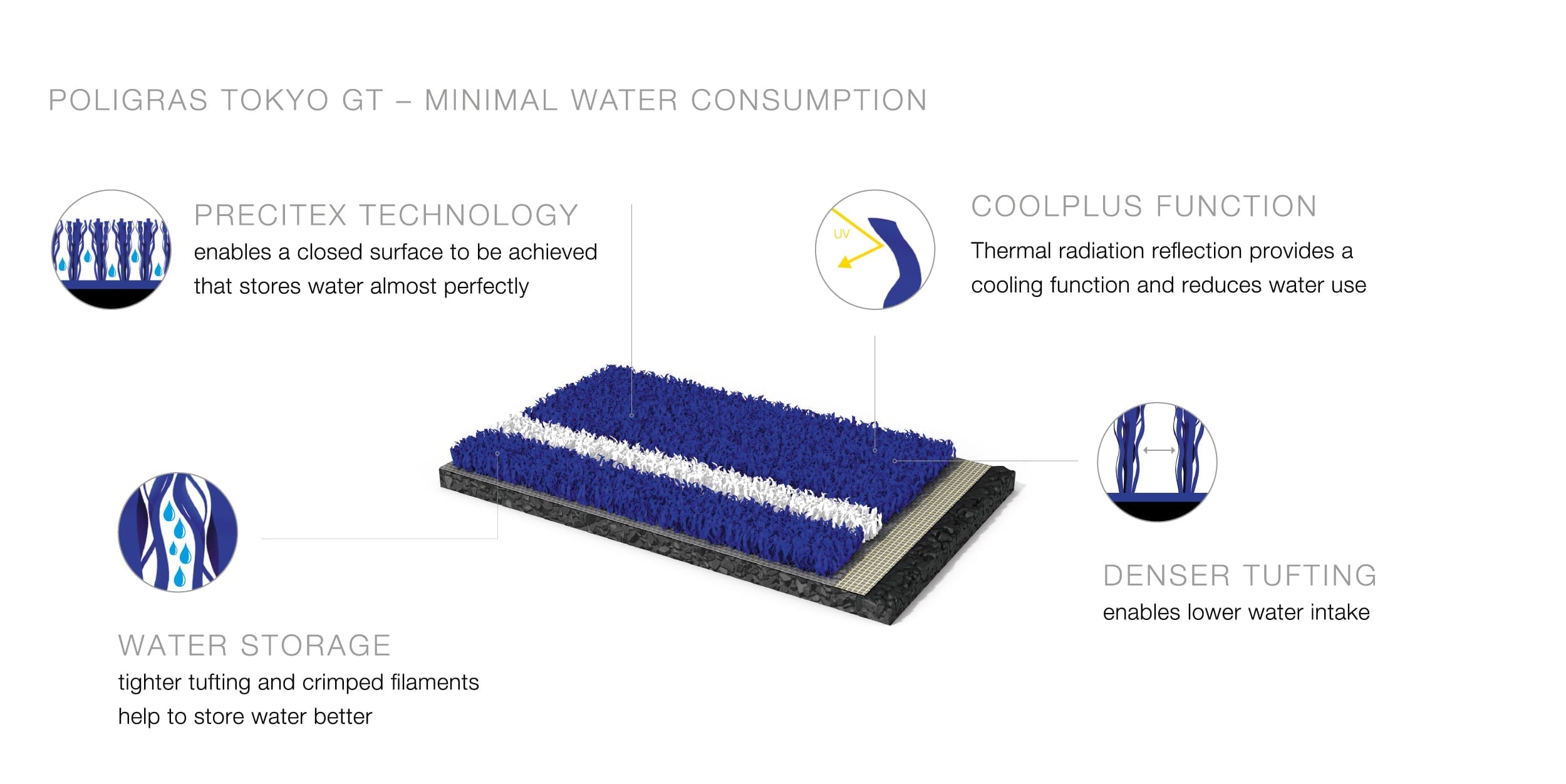

With a turf structure that is specifically adapted to the BioBased PE formula, Poligras Tokyo GT enables incomparably dynamic and precise play. Patented Entanglement technology in the filaments means that the even, multidirectional surface remains stable in the long term, and is protected against premature wear. Polytan’s CoolPlus technology ensures that the turf stays pleasantly cool even on hot days; pigments incorporated on the surface of the turf fibres continuously and effectively reflect the infrared part of solar radiation, which is responsible for heating up the turf. PreciTex process engineering guarantees the turf’s highly uniform colour.

LOW WATER CONSUMPTION

With the development of the Poligras Tokyo GT hockey fields are not only more sustainable, but also achieve much better playing characteristics. Never before has a hockey turf been so dynamic and precise to play on. And never before has there been a greener hockey turf: the hockey turf uses up to a third less water during irrigation.

PRODUCT SPECIFICATIONS

- Monofilament turf fibre with a fibre thickness of approx. 110 μm

- Green Technology inside: filaments partly made from regrowable raw material

- Exclusive Polytan CoolPlus function

- Exclusive Polytan PreciTex texturing technology

- Exclusive Polytan 100 % PE composition with ENTANGLEMENT technology

- MultiBack backing construction